MEMS 圧力センサー: テクノロジー、アプリケーション、選択に関する包括的なガイド

日付:2025-11-12

MEMS圧力センサーの紹介

1.1 とは MEMS圧力センサー ?

定義と基本原則

MEMS圧力センサー 流体(液体または気体)の圧力を測定するように設計された微細加工されたデバイスです。 MEMS を表します 微小電気機械システム 、集積回路 (私はC) 製造で使用されるものと同様の、微細加工技術を使用して構築される小型デバイスの技術を指します。

基本原則には次のことが含まれます。 ダイヤフラム (微細加工された薄い膜で、多くの場合シリコンでできています) 逸らす 圧力差がかかったとき。このたわみは、さまざまな検出原理を使用して電気信号に変換されます。最も一般的なのは次のとおりです。

- ピエゾ抵抗: 電気の変化 抵抗 ダイヤフラム上に拡散または埋め込まれたひずみゲージを使用します。

- 容量性: の変化 静電容量 偏向ダイアフラムと固定参照電極の間。

従来の圧力センサーと比較した利点

MEMS 圧力センサーは、従来のより大型の圧力センサー (箔ひずみゲージやマクロスケールのダイヤフラムを使用するセンサーなど) と比較して、次のような大きな利点があります。

- 小型化とサイズ: これらは信じられないほど小さく、多くの場合サイズが 1 ミリメートル未満であるため、コンパクトなデバイスや狭いスペースへの統合が可能です。

- 大量生産と低コスト: 半導体バッチ処理技術(フォトリソグラフィー、エッチングなど)を使用して製造されているため、 大量生産、低コスト 製造業。

- 高感度と精度: 小型で高度に制御された構造により、優れた分解能と正確な測定が可能になります。

- 低消費電力: サイズが小さく質量が少ないため、通常、電力要件が低くなり、バッテリ駆動のポータブル デバイスに最適です。

- 高い統合の可能性: 信号調整、温度補償、デジタル出力用のオンチップ回路 (あS私はC) と簡単に統合でき、完全なシステムインパッケージ (シP) を作成できます。

1.2 MEMS圧力センサーの発展の歴史

主要なマイルストーンとイノベーション

MEMS 圧力センサーの歴史は、半導体製造および微細加工技術の発展と密接に関連しています。

| 期間 | 主要なマイルストーンとイノベーション | 説明 |

| 1954 | シリコンにおけるピエゾ抵抗効果の発見 | シリコンとゲルマニウムの電気抵抗が機械的ストレス下で大きく変化する (ピエゾ抵抗効果) という C.S. Smith の発見は、第一世代のシリコン ベースの圧力センサーの基礎となりました。 |

| 1960年代 | 最初のシリコン圧力センサー | 初期のシリコン圧力センサーは、発見されたピエゾ抵抗効果を利用して実証されました。これらはかさばり、主に使用したのは バルクマイクロマシニング . |

| 1980年代 | 商品化と微細加工 | 初期の形態の出現 表面微細加工 そして、最初の商業用大容量シリコン圧力センサー (例: 医療用の使い捨て血圧トランスデューサーやエンジン制御用のマニホールド絶対圧 (MAP) センサー)。用語 MEMS (微小電気機械システム) もこの 10 年間に正式に導入されました。 |

| 1990年代 | 大量生産と統合 | ものづくりの進歩など、 ディープ反応性イオンエッチング (DRIE) (たとえば、1994 年に特許取得された Bosch プロセス) により、高アスペクト比の複雑な 3D 構造の作成が可能になりました。これにより、自動車 (エアバッグ システムや初期のエンジン管理に使用されるセンサーなど) や家庭用電化製品向けの低コストで堅牢なセンサーが大量生産されるようになりました。 |

| 2000年代~現在 | 小型化と消費者ブーム | 信号処理と温度補償用の統合 ASIC を備えた高度に小型化されたセンサー (気圧センサーなど) に焦点が移り、スマートフォン、ウェアラブル、およびデバイスでの広範な採用が可能になりました。 モノのインターネット (IoT) 。静電容量および共振センシングは、安定性の向上と消費電力の低減を目的として、ピエゾ抵抗技術と並んで注目を集めています。 |

さまざまな業界への影響

従来の大型センサーから小型の大量生産可能な MEMS 圧力センサーへの移行は、複数の分野に変革的な影響を与えています。

- 自動車: MEMS センサーは、最新の電子エンジン制御 (エンジン コントロール ユニット、 ECU )および安全システム。これらにより、強制導入が可能になりました。 タイヤ空気圧監視システム (TPMS) 低コストで小型であるため、車両の安全性と燃費が大幅に向上します。

- 医療: 小型化により、 使い捨て血圧センサー 侵襲的モニタリング (カテーテル) に使用され、病院内の衛生状態が大幅に改善され、相互汚染が減少します。これらは、携帯型人工呼吸器、輸液ポンプ、継続的な健康状態監視装置にも不可欠です。

- 家庭用電化製品: MEMS気圧センサーは次のような機能を実現しました 屋内ナビゲーション (建物の階数の決定)および 正確な高度測定 ドローンやフィットネストラッカーでも可能です。これは、モバイルおよびウェアラブル デバイス市場の成長の主要な推進力となっています。

- 産業用/IoT: 低消費電力と小型フォームファクタは、 産業用モノのインターネット (IIoT) これにより、工場オートメーション、プロセス制御、および環境監視システムへのワイヤレス圧力センサー ノードの導入が可能になります。これにより、効率と予知保全が促進されます。

テクノロジーと動作原理

2.1 基礎となる物理学

MEMS 圧力センサーは、さまざまな物理原理を使用して、ダイアフラムの機械的なたわみを測定可能な電気信号に変換します。

ピエゾ抵抗効果

- 原則: の ピエゾ抵抗効果 機械的ストレスがかかると半導体材料(シリコンなど)の電気抵抗率が変化すると述べています( )が適用されます。

- メカニズム: ピエゾ抵抗センサーでは、抵抗器 (ドープされたシリコンまたは多結晶シリコンで作られることが多い) がシリコン ダイヤフラムの表面に拡散または注入されます。圧力によってダイヤフラムがたわむと、これらの抵抗器に歪みが生じます ( )、抵抗力の変化につながります ( )。

- 出力: 通常、4 つの抵抗器が 1 列に配置されます。 ホイートストーン橋 感度を最大化し、温度補償を提供する構成により、加えられた圧力に比例した電圧出力が得られます。

静電容量センシング

- 原則: 静電容量センサーは、電気的変化に基づいて圧力を測定します。 静電容量 ( )。

- メカニズム: の sensor consists of two parallel electrodes: the pressure-sensing diaphragm and a fixed back electrode. When pressure is applied, the diaphragm deflects, changing the distance ( ) 2 つの電極間。静電容量は距離に反比例するので( )、加えられた圧力は、の変化によって測定されます。 .

- 利点: 通常オファー より高い安定性 、 消費電力の低減 、 and 温度感度が低い ピエゾ抵抗タイプと比較すると、より複雑な読み出し回路が必要になります。

共鳴センシング

- 原則: 共振センサーは、圧力の変化に基づいて圧力を測定します。 固有共振周波数 ( )マイクロメカニカル構造(ビームやダイアフラムなど)の。

- メカニズム: マイクロメカニカル共振器が駆動されて振動します。圧力が加えられると、構造内の応力/歪みが変化し、その結果、剛性と質量分布が変化します。この機械的特性の変化により共振周波数が変化し、 .

- 利点: 非常に高い 解像度 そして 長期安定性 、 as frequency is an inherently digital and robust measurement parameter.

2.2 製造プロセス

MEMS圧力センサーは高度に専門化された技術を使用して製造されています 微細加工 半導体産業から応用された技術。

微細加工技術 (バルクと表面)

- バルクマイクロマシニング:

- プロセス: シリコンウェーハの大部分を選択的にエッチングして、圧力感知ダイアフラムや基準チャンバーなどの 3D 構造を作成します。

- 方法: 異方性ウェットエッチャントを使用します( または )またはディープ反応性イオンエッチング(DRIE)などのドライエッチング技術。

- 結果: ダイヤフラムの厚さは、多くの場合、基板にエッチングされた深さによって決まります。

- 表面微細加工:

- プロセス: 機械的構造を作成するために、ウェハの表面に薄膜 (ポリシリコン、窒化シリコンなど) を堆積およびパターニングする作業が含まれます。犠牲層が堆積され、その後選択的に除去 (エッチング) されて機械構造 (たとえば、容量センサーの可動プレート) が解放されます。

- 結果: 構造は通常、より薄く、より小さく、より高い集積密度で製造されており、多くの場合、加速度計だけでなく一部の容量性圧力センサーにも使用されます。

使用材料(シリコン、シリコン・オン・インシュレーター)

- シリコン( ): の primary material. It possesses excellent mechanical properties (high strength, low mechanical hysteresis, similar to steel), is a good semiconductor (allowing for piezoresistive doping), and its fabrication processes are highly mature and cost-effective.

- シリコン・オン・インシュレーター ( ): 絶縁層(埋め込み酸化膜、 )バルクシリコン基板上。

- 利点: 過酷な環境(高温、放射線)に対して優れた性能を提供し、高性能センサーにとって重要なダイヤフラムの厚さと電気的絶縁の正確な制御を可能にします。

2.3 MEMS圧力センサーの種類

圧力センサーは、基準点に対して測定する圧力の種類に基づいて分類されます。

- 絶対圧力センサー:

- 参考: 相対的な圧力を測定します。 完全な真空 (0 絶対) センサーの基準キャビティ内に密閉されています。

- 使用例: 気象観測所や電話での高度測定、気圧。

- ゲージ圧センサー:

- 参考: 相対的な圧力を測定します。 周囲の大気圧 センサーの外側。

- 使用例: タイヤの空気圧、油圧システム、工業用タンクのレベル。 (標準大気圧では出力はゼロになります。)

- 差圧センサー:

- 参考: を測定します 違い 2 つの異なるポートまたはポイント間の圧力。

- 使用例: 流量の測定 (制限を越える圧力降下の測定による)、空調設備 フィルターのモニタリング。

- 密閉型圧力センサー:

- 参考: のサブセット ゲージ 基準キャビティが特定の圧力 (通常は海面での標準大気圧) で密閉されているセンサーでは、局所的な大気圧の変化の影響を受けません。

- 使用例: 天候や高度の変化に関係なく、出力が一定の基準圧力である必要がある場合。

主要なパフォーマンスパラメータ

3.1 感度と精度

感受性とその重要性の定義

- 感度 センサーの出力信号変化の尺度です ( ) 単位圧力変化あたり ( )。 It is typically expressed in units like mV/V/psi (millivolts per volt excitation per pound-force per square inch) or mV/Pa.

- 式:

- 重要性: 感度が高いということは、 より大きな電気信号 特定の圧力変化に対して、特に低圧アプリケーションで信号の測定、調整、解決が容易になります。

精度に影響を与える要因

精度 センサーの測定出力が圧力の真の値にどの程度一致するかを定義します。多くの場合、これは複数のエラー原因が複合したものです。

- 非線形性 (NL): の deviation of the actual output curve from an ideal straight-line response.

- ヒステリシス: の difference in output when the same pressure point is approached by increasing pressure versus decreasing pressure.

- オフセット/ゼロ点エラー: の output signal when zero pressure is applied.

- 温度の影響: 周囲温度の変化による出力の変化 (3.3 で説明)。

校正テクニック

高精度を確保するために、センサーは次のように校正されます。

- トリミング: オンチップ抵抗器を調整する (ピエゾ抵抗の場合)、またはデジタル ルックアップ テーブルを実装する (スマート センサーの場合) ことで、初期オフセットと感度の変動を最小限に抑えます。

- 温度補償: 温度範囲全体でセンサーの応答を測定し、補正アルゴリズム (多くの場合、統合 ASIC でデジタル的に) を適用して、温度に起因する誤差を補正します。

3.2 圧力範囲と過圧

適切な圧力範囲の選択

- の 圧力範囲 は、センサーが動作し、その性能仕様を満たすように設計された圧力の指定された範囲 (例: $0$ ~ $100 psi) です。

- 選択: の ideal sensor range should 予想される最大動作圧力と一致する 最高の分解能と最高の精度を保証するために、アプリケーションの許容値に安全マージンを加えたものを使用します (精度はフルスケール出力のパーセンテージとして指定されることが多いため、 FSO )。

過圧制限を理解する

- 最大使用圧力: の highest pressure the sensor can be continuously subjected to without causing a permanent shift in performance specifications.

- 過圧制限 (またはバースト圧力): の maximum pressure the sensor can withstand without 物理的ダメージ または致命的な故障(ダイアフラムの破裂など)。

- 圧力スパイクや突然のサージが頻繁に発生するアプリケーションでは、システムの故障を防ぐために、高い過圧力定格を持つセンサーを選択することが重要です。

3.3 温度の影響

温度感度と補償

- 温度感度: すべてのシリコンベースの MEMS センサーは本質的に温度変化に敏感です。これにより、次の 2 つの主な影響が生じます。

- オフセット温度係数 (TCO): の zero-pressure output changes with temperature.

- スパン温度係数 (TCS): の sensitivity of the sensor changes with temperature.

- 補償: 最新のスマート MEMS センサーは統合型を採用 ASIC (特定用途向け集積回路) チップ温度を測定し、生の圧力データに補正アルゴリズム (補償) をデジタル的に適用することで、動作温度範囲全体でこれらの誤差を大幅に排除します。

動作温度範囲

- これは周囲温度の範囲です(例: に ) この範囲内で、センサーは補正された精度を含め、公開されているすべての性能仕様を満たすことが保証されます。

3.4 長期的な安定性と信頼性

ドリフトとヒステリシスに関する考慮事項

- ドリフト (ゼロ点ドリフト): の change in the sensor's zero-pressure output over a long period of time (e.g., months or years), even when stored under constant conditions. This affects the long-term accuracy and may necessitate recalibration.

- ヒステリシス (圧力ヒステリシス): の output difference at a specific pressure point when reaching it via increasing pressure versus decreasing pressure. High hysteresis indicates poor elastic behavior of the diaphragm material or package stress.

長期信頼性に影響を与える要因

- 梱包時のストレス: センサーのパッケージ材料 (エポキシ、プラスチックなど) や取り付けプロセスによって引き起こされる機械的応力は、熱サイクルや湿気によって時間の経過とともに変化し、ドリフトを引き起こす可能性があります。

- メディアの互換性: の sensor material must be compatible with the fluid it is measuring (the "media"). Exposure to corrosive or moisture-laden media without adequate protection (e.g., a gel coating or metallic barrier) will rapidly degrade the sensor's performance.

- 材料疲労: 圧力変化による応力サイクルが繰り返されると材料疲労が発生し、最終的にはセンサーの機械的特性と安定性に影響を与える可能性があります。

MEMS圧力センサーの応用例

4.1 自動車産業

MEMS 圧力センサーは、現代の車両の重要なコンポーネントであり、パフォーマンス システムと安全システムの両方をサポートします。

- タイヤ空気圧監視システム (TPMS): 各タイヤのバルブステムに埋め込まれた圧力センサーが、タイヤの空気圧をワイヤレスで監視します。これは安全性 (パンクの防止) と効率性 (燃費の最適化) にとって不可欠です。

- マニホールド絶対圧 (MAP) センサー: のse measure the absolute pressure in the engine's intake manifold. The data is sent to the Engine Control Unit ( ECU ) エンジンに入る空気の密度を計算し、燃料噴射と点火タイミングの正確な計量を可能にします。

- ブレーキ圧力の監視: 油圧ブレーキ システム、特にエレクトロニック スタビリティ コントロールを備えたシステムで使用されます ( ESC ) およびアンチロック ブレーキ システム ( ABS )、ブレーキラインにかかる油圧を正確に監視および制御します。

- 排気ガス再循環 (EGR) および微粒子フィルター (DPF/GPF): 差圧センサーはフィルターとバルブ全体の圧力降下を測定して排出制御システムを監視し、環境規制への準拠を確保します。

4.2 医療機器

医療用途では小型化と信頼性が最も重要であり、MEMS センサーは患者の安全性と診断に貢献します。

- 血圧モニタリング:

- 侵襲的: カテーテル先端センサー (ピエゾ抵抗センサーが多い) は、集中治療や手術で動脈内の血圧を直接測定するために使用され、高精度のリアルタイム データを提供します。

- 非侵襲的: 標準的な電子血圧測定用カフおよび継続的なウェアラブル監視デバイスの必須コンポーネント。

- 輸液ポンプ: 圧力センサーは流体ラインの圧力を監視して、正確な薬物送達を確保したり、潜在的な詰まりを検出したり、ラインが開いていることを確認したりします。

- 呼吸器装置 (例: 人工呼吸器、CPAP 装置): 高感度の差圧センサーは、気流の測定、患者の肺に送られる空気の圧力と量の制御、吸入/呼気サイクルの監視に使用されます。

4.3 産業オートメーション

産業環境では、MEMS センサーが従来の大型センサーに取って代わり、精度を向上させ、メンテナンスコストを削減し、遠隔監視を可能にします。

- プロセス制御: パイプライン、反応器、貯蔵タンクで一定の圧力レベルを維持するために使用されます。これは化学、石油、ガス、医薬品の製造プロセスにとって重要です。

- 圧力トランスミッタ: MEMS センシング要素は、リモート監視および分散制御システムへの統合のための標準化されたデジタルまたはアナログ出力信号を提供する堅牢なトランスミッタに統合されています ( DCS )。

- HVAC システム (暖房、換気、空調): 差圧センサーはエアフィルター全体の圧力降下を監視して交換が必要な時期を判断し(エネルギー効率の向上)、空気流速を測定して正確な環境制御を実現します。

4.4 家庭用電化製品

MEMS センサーは、ユーザーがポータブル デバイスに依存しているスマート機能の多くを実現します。

- スマートフォンの気圧センサー: 大気圧を測定して以下を提供します。

- 高度追跡: フィットネスやアウトドアのアプリに。

- 屋内ナビゲーション (Z 軸): 地図で高層ビルのユーザーの階レベルを決定できるようにします。

- 天気予報: 局地的な気象変化を予測するために使用されます。

- ウェアラブルデバイス: スマートウォッチやフィットネストラッカーに使用され、高精度を実現 獲得高度 ハイキングや階段の上り下りなどのアクティビティ中の追跡。

- ドローン: 気圧センサーは高精度を提供します 高度維持 これは安定した飛行とナビゲーションに不可欠な機能です。

適切な MEMS 圧力センサーの選択

5.1 申請要件

最初のステップは、動作環境と測定のニーズを徹底的に定義することです。

特定のニーズの特定

- 圧力タイプ: 必要な測定タイプを決定します。 絶対 (真空に対して)、 ゲージ (周囲空気と比較して)、または ディファレンシャル (2 点間の差)。

- 圧力範囲: を定義します 最小値 そして 最大値 予想される動作圧力。センサーのフルスケール範囲は、潜在的な過渡スパイクを含めて、これらの値を快適にカバーする必要があります (→「過圧」を参照)。

- 精度 and Resolution: 必要な精度を指定します (例: ) および確実に検出する必要がある最小の圧力変化 ( 解像度 )。 Higher accuracy often means higher cost and larger package size.

- メディアの互換性: 圧力が測定されている物質 (気体、液体、または腐食性化学物質) を特定します。腐食や故障を防ぐために、センサーの接液材料は媒体と化学的に適合する必要があります。

環境条件

- 動作温度範囲: の sensor must perform reliably across the expected ambient and media temperature extremes. This is crucial for selecting a sensor with proper temperature compensation.

- 湿度と汚染物質: センサーが湿気、ほこり、その他の汚染物質にさらされているかどうかを確認します。これにより、必要なことが決まります 侵入保護 (IP) 評価 そして whether a protected/sealed package is necessary.

5.2 センサーの仕様

アプリケーションのニーズがわかったら、メーカーのデータシートを精査する必要があります。

主要なパラメータの評価

- 感度 and Linearity: 必要な解像度に対して感度が十分であることを確認してください。直線性をチェックして、圧力範囲全体にわたって正確な測定を保証します。

- 総誤差帯域 (TEB): これは、 最悪の場合の精度 補償された温度範囲全体にわたり、直線性、ヒステリシス、および熱誤差が含まれます。リアルなパフォーマンス映像を提供します。

- 耐圧力/破壊圧力: センサーの過圧制限が、潜在的な油圧ショックや圧力スパイクを含め、予想される最大圧力を安全に超えていることを確認します。

電力消費に関する考慮事項

- 電池式、ポータブル、または IoT デバイス、 低消費電力 ( レベル) が不可欠です。多くの場合、連続電力ピエゾ抵抗タイプよりも、高度なパワーダウン モードを備えた容量性センサーまたはスマート センサーが好まれます。

- の choice between analog and digital output (e.g., 、 ) は、消費電力とシステム統合の容易さにも影響します。

5.3 梱包と取り付け

センサーのパッケージは、MEMS ダイを保護し、アプリケーションとインターフェイスするために重要です。

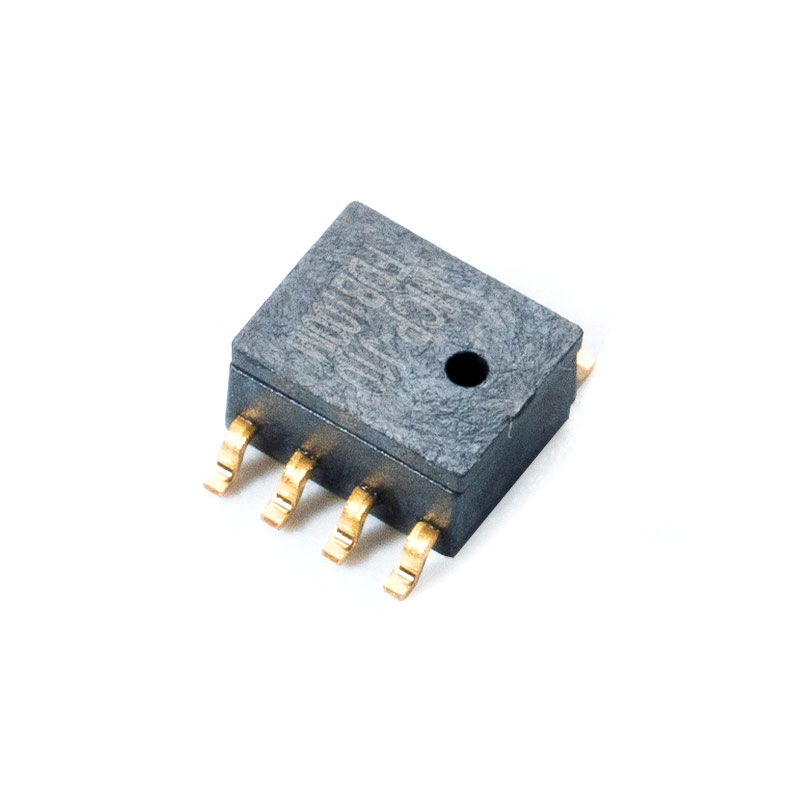

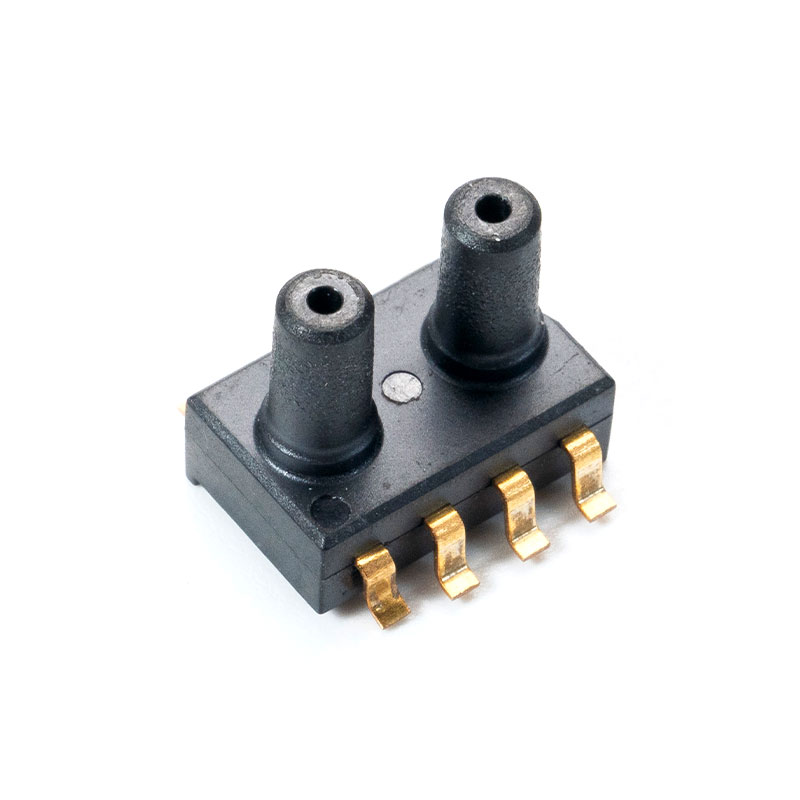

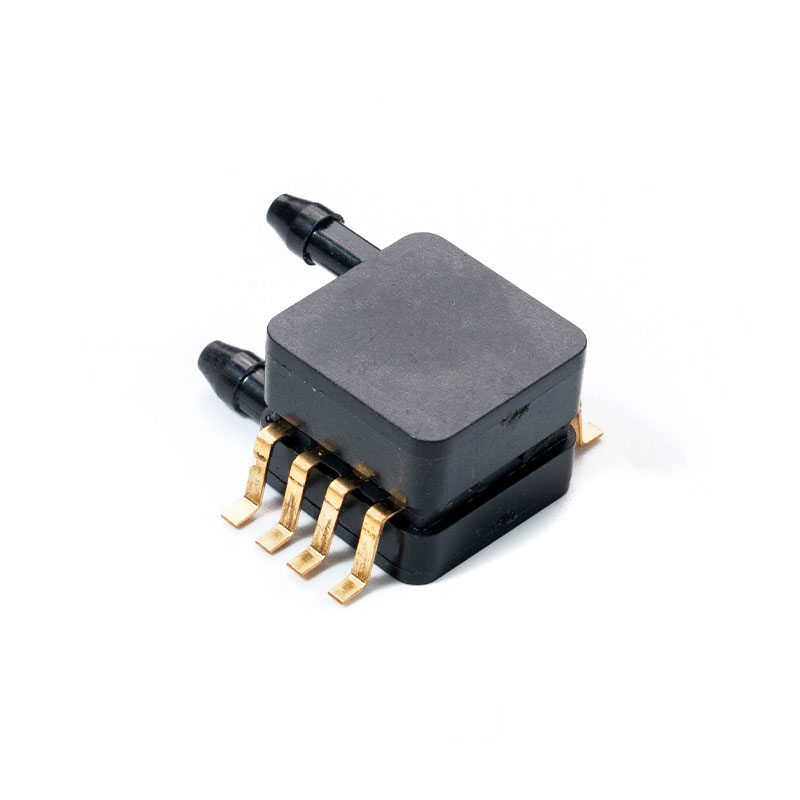

利用可能な梱包オプション

- 表面実装デバイス (SMD/LGA/QFN): 直接はんだ付け用の小型、低コストのパッケージ プリント基板 、 common in consumer and medical devices (e.g., barometric sensors).

- 移植/有刺鉄線パッケージ: チューブを接続するための圧力ポート (バーブまたはねじ山) を備えたプラスチックまたはセラミックのパッケージ。低圧および流量アプリケーションで一般的です。

- モジュール/送信機ハウジング: 過酷な産業環境向けのネジ付きポートとコネクタを備えた堅牢な、多くの場合金属製のハウジングで、多くの場合媒体隔離 (油で満たされたキャビティなど) が含まれます。

最適なパフォーマンスを実現するための取り付けに関する考慮事項

- 機械的ストレスを最小限に抑える: の sensor package is sensitive to external stress. When mounting on a プリント基板 (特にネジの場合)、ゼロ点のシフトを引き起こす可能性があるため、過剰なトルクや不均一な応力が発生しないように注意してください ( オフセット )。

- 通気: ゲージ圧センサーには周囲空気への通気穴が必要です。この通気口は液体や汚染物質から保護する必要があり、多くの場合、特殊なパッケージ設計や保護膜 (ゲル コーティングなど) が必要になります。

- のrmal Management: センサーを熱源から離して設置してください ( CPU 、 power components) to minimize temperature gradients that could exceed the compensated temperature range.

5.4 コストの考慮事項

コストは常に要因ですが、最低の単価が長期的に最適なソリューションであることはほとんどありません。

パフォーマンスとコストのバランスをとる

- より高い精度、より広い温度補償、および媒体分離はすべて、単価を増加させます。過剰な指定は避けてください。アプリケーションが本当に必要とするパフォーマンス レベルのみを選択してください。

- 無補償と有償: 生の未補償のセンサーダイは安価ですが、複雑でコストのかかる校正および温度補償アルゴリズムをユーザーが独自のシステムで開発して実装する必要があり、開発時間が長くなります。工場出荷時に校正され、補正されたセンサー ( スマートセンサー )単価は高くなりますが、システムレベルの統合コストは大幅に低くなります。

長期的な所有コスト

- 校正時間、過酷な環境でのドリフトや故障による潜在的な保証請求、故障したユニットの交換または再校正のコストを含む総コストを考慮してください。長期的な安定性と信頼性が向上する、より堅牢で高価なセンサーは、多くの場合、総所有コストを削減します。

最新のイノベーションと将来のトレンド

6.1 先進的な材料と製造技術

イノベーションは、センサーの復元力、安定性、感度の向上に重点を置いています。

新しい材料の使用 (例: 炭化ケイ素 ( )、グラフェン、 )

- 炭化ケイ素 ( ): 極度の高温(超高温)でも確実に動作する能力により、過酷な環境での用途(ダウンホール掘削、ガスタービン、エンジンコンパートメントなど)が検討されています。 ) 従来のシリコンセンサーでは故障する可能性があります。

- シリコン・オン・インシュレーター ( ): 幅広い温度範囲(最大20℃まで)にわたって優れた電気絶縁性と熱安定性を提供するため、高性能で自動車の安全性が重要なアプリケーション(ADAS、ブレーキライン監視など)での採用が増えています。 )。

- グラフェン: グラフェンの優れた機械的強度と電子的特性を活用して、非常に薄く、高感度、超低電力のセンサーを作成する研究が進行中です。

高度な微細加工プロセス

- シリコン貫通ビア ( ): MEMS ダイと ASIC の 3D スタッキングを可能にし、パッケージの設置面積を大幅に削減します ( Z高さ ) および電磁干渉の増大 ( EMI )免疫力。

- ビーム-膜-島の設計: 微差圧センサ用の新ダイヤフラム構造( Z高さ )、医療用人工呼吸器や産業用流量計に非常に高い感度を提供します。

6.2 IoT およびワイヤレス技術との統合

MEMS センサーと接続性の融合は、産業と消費者の成長の主な原動力です。

- ワイヤレス圧力センサー (LoRaWAN、 ): MEMS 圧力センサーは、無線通信モジュール (たとえば、 長距離/低電力用、または セルラー接続用) スタンドアロンを形成する ワイヤレス圧力トランスミッター .

- リモート監視アプリケーション: のse wireless nodes eliminate costly cabling, enabling the rapid deployment of dense sensor networks in industrial settings ( IIoT ) のための 予知保全 (機器の故障を予測するために微妙な圧力ドリフトを監視) および リモートプロセス制御 .

- エッジ AI とセンサーの融合: 最新の「スマート」センサーには機械学習が組み込まれています ( ML ) コアまたは統合 ASIC チップ上 (「エッジ」) で直接データを処理および分析 (温度補償、フィルタリング、自己診断など) できます。これにより、データ送信が削減され、消費電力が削減され、より迅速で局所的な意思決定が可能になります。

6.3 小型化・低消費電力化

小型化は、特に消費者および医療市場にとって、依然として中心的な競争要因です。

- センサーの小型化の傾向: ダイサイズとパッケージサイズの継続的な縮小(最小 場合によっては)小型のウェアラブル、ヒアラブル、埋め込み型医療機器への統合が容易になります。

- 超低消費電力設計: 一般にピエゾ抵抗型よりも消費電力が少ない、容量性および共振センシング技術に移行します。最新の設計では、サブウーファーのスタンバイ電流が達成されています。 範囲、バッテリー寿命を延ばすために重要 IoT エンドノード。

- 「プレッシャー X」の統合: 圧力センサーと他の機能 (温度、湿度、ガス検知など) を単一のシステムインパッケージに統合 ( SiP ) スペースを節約し、設計を簡素化します。

トップの MEMS 圧力センサー製品

| センサー/シリーズ | メーカー | 主な用途 | 主要な技術/機能 |

| ボッシュ BMP388 | ボッシュ センサーテック | コンシューマ、ドローン、ウェアラブル | 高精度な気圧・高度計測( 相対精度);非常に小型、低電力。 |

| インフィニオン DPS310 | インフィニオン テクノロジーズ | 消費者、 、 Navigation | 静電容量式センシングにより高い安定性と低ノイズを実現。優れた温度安定性を備え、モバイルおよび気象用途向けに設計されています。 |

| STマイクロエレクトロニクス LPS22HB | STマイクロエレクトロニクス | 消費者、 Industrial, Wearable | デジタル出力を備えた超小型、低電力絶対圧力センサー (( / ));防水モバイル機器によく使用されます。 |

| TE コネクティビティ MS5837 | TE コネクティビティ | 高度計、ダイブコンピューター、高解像度 | デジタル高度計/深度センサー;過酷な媒体や水中用途に最適化されたゲル充填の耐水設計。 |

| アンフェノール ノバセンサー NPA-100B | アンフェノールのアドバンストセンサー | 医療、産業、低圧のOEM | 信頼性の高いピエゾ抵抗ベースの小型フォームファクターで、CPAP や流量計などの医療機器でよく使用されます。 |

| 村田製作所 SCC1300シリーズ | 株式会社村田製作所 | 自動車 ( 、 )、工業用 | 高性能、 MEMS技術を搭載 安全性が重要な用途における優れた安定性で知られています。 |

| ハネウェルABPMシリーズ | ハネウェル | 産業、医療、絶対/気圧 | 高精度で安定したデジタル気圧/絶対センサー。高い総誤差帯域 (TEB) パフォーマンスで知られています。 |

| ファーストセンサー HCEシリーズ | TE コネクティビティ (acquired First Sensor) | 医療用 (CPAP)、低差圧 | ピエゾ抵抗センシングは、医療および HVAC における高感度の低圧および流量測定によく使用されます。 |

| すべてのセンサー DLHR シリーズ | すべてのセンサー | 超低圧・医療用 | 高解像度の低圧センサーと 低圧で優れた性能を実現する技術 そして medical markets. |

| メリットセンサーシステム BPシリーズ | メリットセンサーシステム | 過酷な媒体、高圧 | 厳しいメディア互換性を必要とする大量の自動車および産業用途向けのメディア絶縁型圧力センサー ダイ。 |

結論

8.1 重要なポイントのまとめ

- テクノロジー: MEMS 圧力センサーは、主に ピエゾ抵抗 または 容量性 ダイヤフラムのたわみを介して圧力を測定する効果。

- 利点: のy offer superior 小型化 、 低コスト (バッチ処理のため)、 低消費電力 、 and high 統合の可能性 従来のセンサーと比較して。

- 主要な指標: 選択は次のようなパラメータによって制御されます。 総誤差帯域 (TEB) 、 過圧制限 、 and メディアの互換性 、 ensuring reliable performance across the required pressure and temperature range.

- アプリケーション: のy are foundational to modern technology, enabling critical functions in 自動車 (TPMS、MAP)、 医療 (血圧、人工呼吸器)、 産業用 (プロセス制御、HVAC)、および 家庭用電化製品 (スマートフォン、ドローンの高度)。

8.2 今後の見通し

MEMS 圧力センシングの未来は、高度な統合、接続性、復元力によって定義されます。

- スマートセンシング: の trend toward integrating エッジの AI/ML 今後も継続し、センサーが単なる生データではなく実用的な洞察を提供できるようになり、さらなる成長を促進します。 IIoT .

- 過酷な環境: の adoption of advanced materials like SiC and SOI will extend sensor use into more extreme temperature and pressure environments, particularly in electric vehicles ( EV ) 熱管理と高圧工業プロセス。

- 遍在性とコスト削減: 製造技術 (TSV、高度なマイクロマシニング) の継続的な改良により、デバイスはますます小型化、コスト効率が向上し、スマート ファーミング、エネルギー ハーベスティング、マイクロ ロボティクスなどの新しい市場への浸透が加速します。

おすすめ記事

-

信頼性の高い MCP 圧力センサーとは何ですか?11/12